Geschichte des Glases – Teil 4: 20. Jahrhundert

Die Glasproduktion erlebte im 20. Jahrhundert eine enorme Entwicklung. Mehrere entscheidende Erfindungen ermöglichten letztlich die automatisierte Herstellung großer Mengen an qualitativ hochwertigen und preislich attraktiven Glasscheiben.

Vom Zylinderblasverfahren zum maschinellen Ziehverfahren

Der Amerikaner John H. Lubbers läutete um 1900 mit seinem Verfahren zur Zylinderfertigung den Beginn der modernen Glasherstellung ein.

Sein Vorgehen kombinierte das Blasen und Ziehen im Zylinderstreckverfahren. Aus der Schmelzwanne wurde ein Zylinder langsam senkrecht herausgezogen. Damit konnten Durchmesser von 80 cm und eine Höhe von 8 m erreicht werden. Um Glasscheiben zu erhalten, musste der Glaszylinder aufgeschnitten und geglättet werden. Da vor allem das Umlegen der Zylinder in die Horizontale schwierig war, galt das Verfahren als sehr umständlich.

Das Fourcault-Verfahren

1904 reichte Emile Fourcault das Patent für ein Verfahren zur Ziehglasherstellung ein.

Beim nach ihm benannten Verfahren wurde Flachglas durch Hochziehen der Schmelze in einem senkrechten, 8 Meter hohen Kühlkanal Höhe erzeugt. Durch Ändern der Ziehgeschwindigkeit konnte die Glasdicke verändert werden.

Diese Technik kam ab 1913 zum Einsatz und stellte eine große Verbesserung bei der Glasproduktion dar.

Das Libbey Owens-Verfahren

Irving Wightman Colburn entwickelte Ende des 19. Jahrhunderts eine Technik, die dem Fourcault-Verfahren ähnelte. Im Vergleich dazu überzeugte sie aber mit dem Vorteil einer einfacheren Kühlung und einer doppelten Geschwindigkeit bei der Produktion.

Wie beim Fourcault-Verfahren wurde dabei ein Glasband senkrecht aus der Schmelze gezogen. Dieses wurde jedoch mithilfe einer Umlenkrolle in einen horizontalen Kühlkanal umgeleitet.

Die Technik kam ab 1917 als sogenanntes Libbey Owens-Verfahren zur industriellen Anwendung.

Heute findet diese Methode keine Anwendung mehr.

Das Bicheroux-Verfahren

Einen entscheidenden Schritt bei der Flachglasherstellung gelang 1919 Max Bicheroux. Beim nach ihm benannten Verfahren wurde flüssige Glasmasse zwischen gekühlten Walzen zu einem Glasband geformt, in noch warmem Zustand zu Tafeln geschnitten und in Öfen abgekühlt.

Das Pittsburgh-Verfahren

Für das Pittsburgh-Verfahren, das ab 1928 zum Einsatz kann, wurden die Vorteile des Fourcault- und des Libbey Owens-Verfahrens kombiniert.

Verwendet wurden das Ziehen aus der freien Oberfläche (Libbey Owens) und die einfache Ziehmaschine (Fourcault).

Die Besonderheit des Pittsburgh-Verfahrens war der in der flüssigen Glasschmelze vorhandene Ziehbalken aus feuerfestem Material. Ihm kam die Aufgabe zu, die Kühlwirkung der Kühler auf die über dem Balken liegende Glasmasse zu beschränken. Ein Auskühlen der Glasmasse in der Tiefe wurde so verhindert.

Das Glasband wurde wie beim Fourcault-Verfahren in einen 10 – 12 m hohen Kühlschacht hochgezogen.

Die Vorteile des Pittsburgh-Verfahrens lagen in der hohen Ziehgeschwindigkeit bei großen Tafelbreiten und der besseren Glasqualität im Vergleich zum Fourcault-Verfahren.

Floatglasverfahren

Der endgültige Durchbruch bei der Herstellung von Flachglas gelang Alastair Pilkington 1959 mit der Entwicklung des Floatglasverfahrens.

Dabei wird die Glasschmelze auf ein Bad aus flüssigem Zinn gegossen. Aufgrund des geringeren Gewichts schwimmt das Glas auf der Metalloberfläche und breitet sich gleichmäßig darauf aus. Der englische Begriff „float“ (=fließen) als Bezeichnung dieser Methode bezieht sich auf diesen Vorgang.

Das Floatglasverfahren ermöglicht im Vergleich zu den vorhergegangenen Verfahren eine sehr hohe Produktivität. Außerdem weist das Glas eine besonders glatte Oberfläche auf und ist frei von Lufteinschlüssen.

Seit den 1970er-Jahren ist es das Standardverfahren für die Herstellung von Flachglas und hat andere Techniken beinahe vollkommen verdrängt.

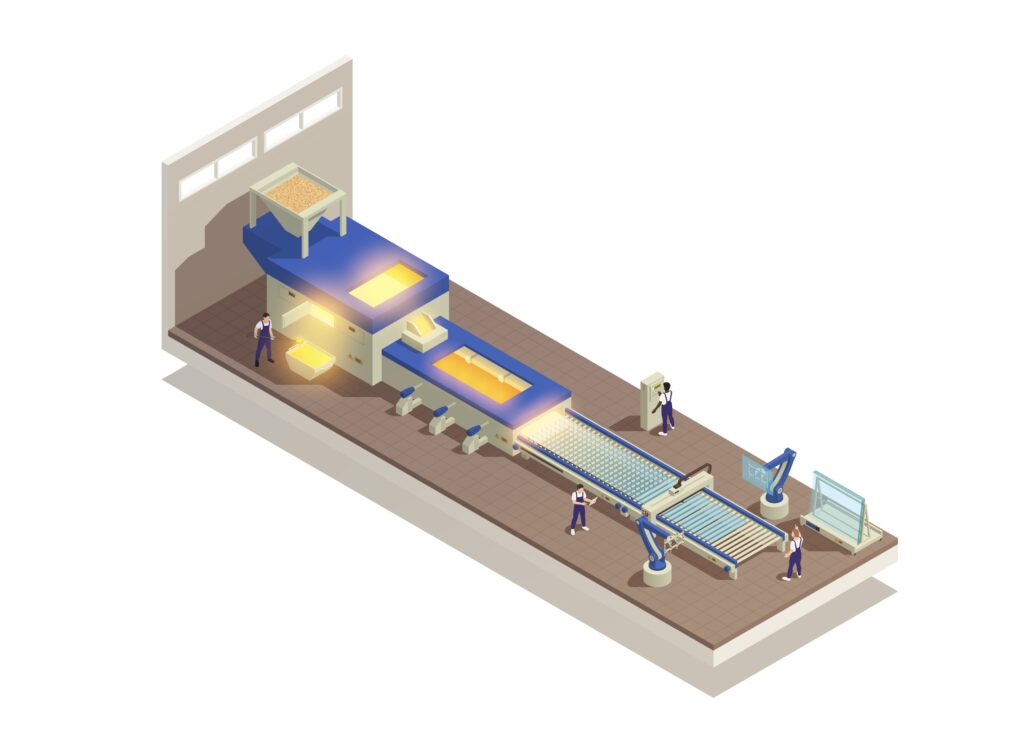

Beim Floatglasverfahren fließt die geschmolzene Glasmasse in einem kontinuierlichen Prozess auf ein flüssiges Zinnbad. Bei der modernen Produktion erfolgt dieser Vorgang unter Schutzgasatmosphäre, damit das Zinn nicht oxidiert.

Die Temperatur während des Ausbreitungsprozesses liegt bei rund 1.100 °C.

Danach wird es langsam und spannungsfrei auf rund 700 °C heruntergekühlt, von Rollen erfasst und nochmals auf 850 °C erhitzt. Nun wird das Glasband auf die gewünschte Dicke gestreckt bzw. gestaucht. Je schneller die Rollen sich drehen, desto dünner wird das Glas.

Im Anschluss erfolgt die endgültige Abkühlung, zunächst im Kühlkanal auf ca. 200 °C und danach mithilfe großer Ventilatoren auf Raumtemperatur.

Am Ende erfolgt eine optische Prüfung auf Fehler und das Glas wird in Scheiben geschnitten.

Floatglas ist das am meisten verwendete Bauglas und dient vor allem als Basisprodukt für die Weiterverarbeitung zu vorgespannten Gläsern (ESG, TVG), Verbund- und Isoliergläsern.