Der spannende Produktionsprozess einer Glasscheibe – vom Floatglas zum VSG

Lassen Sie sich heute wieder mit auf die Reise zweier Glasscheiben nehmen: Erfahren Sie im vierten Teil unserer Blogserie, wie aus Floatglas ein Verbundsicherheitsglas wird.

1. „Im Dienste der Sicherheit“

Ein herzliches „Grüß Gott“ von uns an alle Leser des Glas Gasperlmair-Blogs. Wir freuen uns sehr, denn heute dürfen wir Ihnen von unserem aufregenden Produktionsweg hin zum VSG berichten.

Wir sind zwei Floatglasscheiben und haben uns hier im Basisglaslager kennengelernt.

Sie glauben gar nicht, was wir da im Laufe der Zeit alles gelernt haben. Wir wussten nicht, dass es so viele Möglichkeiten der Verarbeitung von Basisglas gibt!

Als wir nun erfahren, dass aus uns beiden Verbundsicherheitsglas hergestellt werden soll, freuen wir uns sehr. Wir finden, es ist eine besondere, ehrenvolle Aufgabe, für die Sicherheit von Menschen zu sorgen. Wir erkundigen uns rasch, wofür VSG verwendet wird und erfahren: für Überkopfverglasungen, Vordächer, Geländer, Absturzsicherungen, Brüstungen und begehbare Flächen. Wir sind beeindruckt und voller Vorfreude und Stolz!

2. „Es geht los“

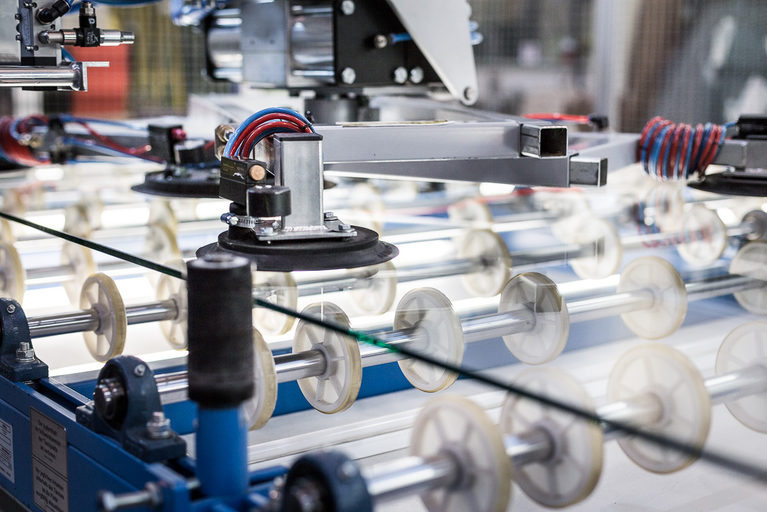

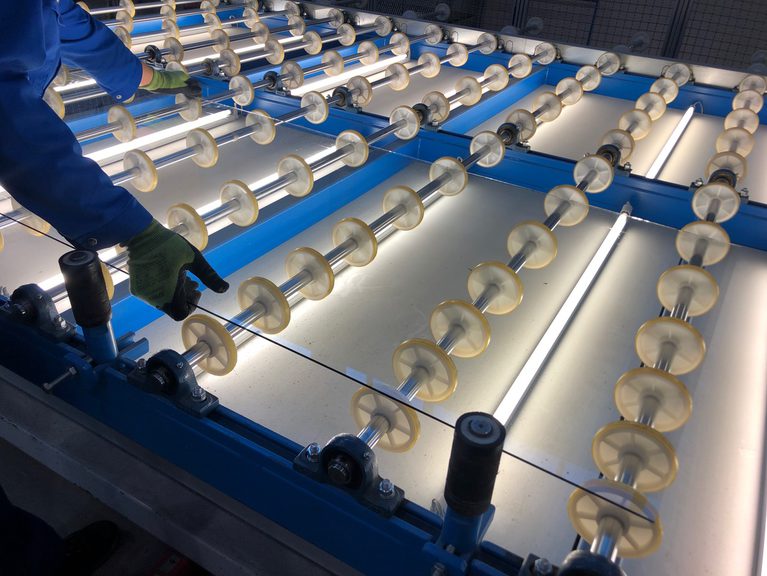

Unsere Verarbeitung beginnt mit dem Zuschnitt. Auf dem Glasschneidetisch bekommen wir unsere exakte Form und Größe. Danach erfolgt eine Kontrolle. Jede Scheibe wird zu diesem Zeitpunkt überprüft, ob noch Bearbeitungen nötig sind. Einige andere Floatglasscheiben erhalten Bohrungen, Ausschnitte oder werden geschliffen. Andere durchlaufen einen Vorspannprozess zum ESG oder TVG. Jede Glasscheibe wird im Anschluss daran an der VSG-Linie gewaschen und getrocknet.

3. „Unser neuer Partner – die PVB-Folie“

Nun wird es richtig spannend. Wir kommen in einen speziellen klimatisierten Reinraum, den Laminierraum. Hier sehen wir zum ersten Mal die PVB-Folie. Diese sorgt im VSG im Fall eines Glasbruchs für Splitterbindung. Glassplitter bleiben beim Bruch nämlich an der Folie haften und ein Durchdringen der Folie ist nur schwer möglich. Dadurch wird die Verletzungsgefahr erheblich reduziert. Die PVB-Folie haftet am Glas, ist sehr reißfest und zeichnet sich durch hohe Transparenz und Lichtbeständigkeit aus. Wir staunen, denn die PVB-Folien gibt es nicht nur in unterschiedlichen Nenndicken, sondern auch in klar, matt oder färbig. Außerdem kann eine PVB-Folie sogar spezielle Schallschutzanforderungen erfüllen.

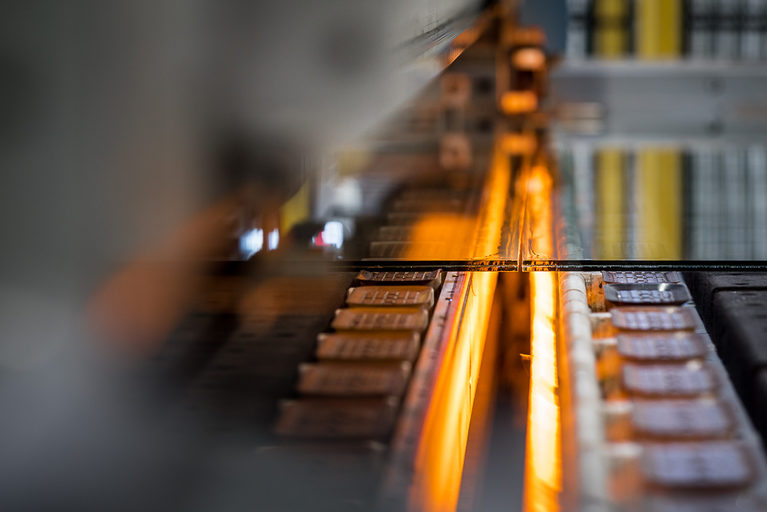

Für uns wird eine klare Folie gewählt und sorgfältig zwischen uns gelegt. Danach werden wir zum Vorverbundofen gebracht. Es wird warm und 2 Walzen pressen uns zusammen. Die Haftung zwischen Glas und Folie wird dadurch erhöht und eingeschlossene Luft herausgedrückt.

Noch sind wir aber nicht fertig.

Im letzten Schritt kommen wir in den Autoklaven und bei hohem Druck von etwa 12 bis 14 bar und einer Temperatur von ca. 140 °C werden wir Glasscheiben dauerhaft mit der Folie verbunden. Dieser Prozess dauert rund 6 Stunden.

4. „Bereit zum Einsatz“

Stolz verlassen wir die Produktionshalle und freuen uns darüber, dass wir gleich für den Versand vorbereitet werden. Gut verpackt machen wir uns auf die Reise. Beim Ausladen sehen wir unseren Bestimmungsort, ein großes Bürogebäude. Wir werden im Stiegenhaus Teil einer Glasbrüstung. Ab nun können wir täglich den vielen Menschen zusehen, die hier zur Arbeit kommen und für Ihre Sicherheit sorgen!