Der spannende Produktionsprozess einer Glasscheibe – vom Floatglas zum gebogenen Glas

Lassen Sie sich heute wieder mit auf die Reise zweier Glasscheiben nehmen: erfahren Sie, wie eine gebogene Glasscheibe entsteht.

1. „Bestimmt für Einzigartigkeit“

Guten Tag, ich freue mich, dass ich Ihnen heute von meinem spannenden Produktionsprozess erzählen darf.

Begonnen hat mein Weg bei Glas Gasperlmair wie bei meinen Vorgängern im Basisglaslager als Floatglasscheibe.

Jeder von uns wartet hier eine Weile, bis er erfährt, für welche Form der Verarbeitung er bestimmt ist. Wenn dann der Tag kommt, an dem es losgeht, ist das etwas Besonderes und sehr aufregend.

Als ich gehört habe, dass ich eine gebogene Glasscheibe werden soll, war ich glücklich. Das ist doch etwas Einzigartiges – gebogenes Glas – dass das technisch überhaupt machbar ist, finde ich schon großartig.

2. Vorbereitungen

Vom Portalhallenkran werde ich zu einem der Glasscheidetische gebracht. Von diesen Tischen gibt es hier einige und auf allen werden Floatglasscheiben exakt nach den Vorgaben zugeschnitten.

Danach komme ich zur Kantenpolierstation und meine Kanten werden ganz fein poliert. Anschließend bekomme ich noch einen schwarzen Siebdruck in Punktdesign.

Danach geht es schon Richtung Vorspannofen.

Auch von diesen Öfen finden sich hier einige Modelle und ich staune, wie zügig und doch vorsichtig und genau die Mitarbeiter arbeiten.

Ich höre, wie sie vom Vorspannprozess sprechen: Durch das Erhitzen auf über 650 °C und die schlagartige Abkühlung werden wir Glasscheiben in einen Eigenspannungszustand versetzt, der uns biegezugsfester macht.

Während ich darüber noch staune, werde ich schon in den Ofen geschoben.

3. Biegeprozess

Mir wird richtig heiß, womit ich aber nicht gerechnet habe, ist der nächste Schritt.

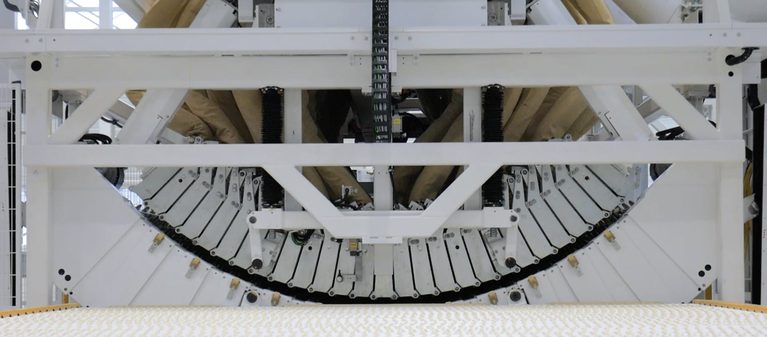

Ganz schnell werde ich aus dem Vorspannofen in den Querbieger geschoben. Und in nur 15 Sekunden biegt mich diese Maschine perfekt. Luftdüsen kühlen mich auf rund 50 °C ab und schon bringen mich Rollen aus dem Querbieger.

Das ging so schnell, dass ich es fast nicht glauben kann.

Zwei Mitarbeiter heben mich hoch und tragen mich zu einer speziellen Ablage. Dabei erklärt einer der beiden, dass mein Biegeradius im Vorfeld digital festgelegt wurde.

4. Fertigstellung und Einsatz

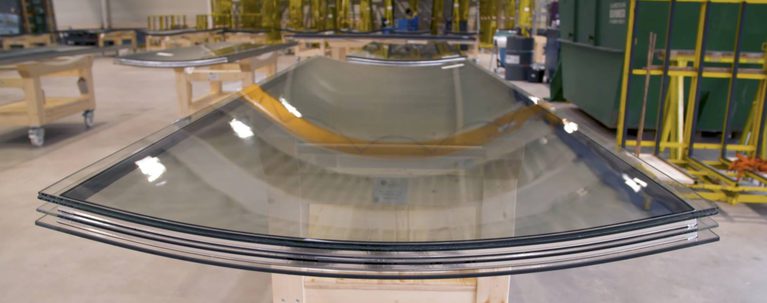

Im Augenwinkel sehe ich einige Glasscheiben, die genauso aussehen, wie ich. Die beiden Mitarbeiter legen uns mittels PVB-Folie zusammen und wir kommen für einige Stunden in einen Autoklaven, wo wir zu Verbundsicherheitsglas verklebt werden. Anschließend werden wir mit einem Abstandhalter und 2 weiteren Scheiben zu Isolierglas weiterverarbeitet.

Nun sind wir fertig und werden auf einem Transportgestell gelagert und gut gesichert.

Kurz darauf machen wir uns auf den Weg zu unserem Bestimmungsort.