Der spannende Produktionsprozess einer Glasscheibe – vom Floatglas zum ESG

Lassen Sie sich erneut mit auf die Reise einer Glasscheibe nehmen: Erfahren Sie im zweiten Teil unserer Blogserie wie aus dem Floatglas eine ESG-Glastür wird.

1. „Das Ziel ist klar“

Ich bin aufgeregt. Einige Zeit habe ich jetzt bereits im Basisglaslager bei Glas Gasperlmair verbracht. Die Pause hat gutgetan, aber ich habe mit Spannung darauf gewartet, wie es mit mir weitergehen wird.

Jetzt ist es endlich soweit! Ich habe erfahren, dass ich zu einem Einscheibensicherheitsglas, kurz ESG verarbeitet und später als Glastür eingesetzt werden soll. Das wird ein spannender Prozess!

2. „Es geht los“

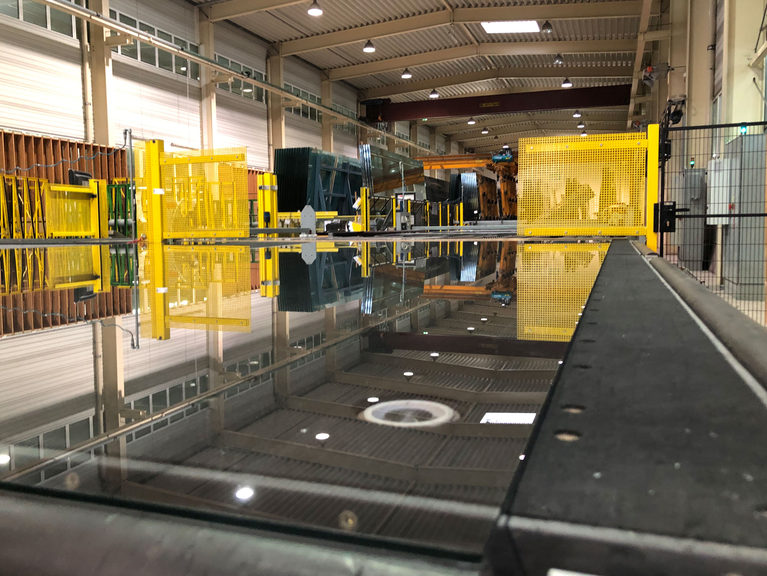

Ein Portalhallenkran nähert sich mir. Ich merke, dass er nicht von einem Menschen bedient wird, also vollautomatisch arbeitet. Beeindruckend!

Er hebt mich vorsichtig hoch und ich schwebe durch das Lager bis zu einem großen Tisch. Mir wird klar, dass es sich um einen Schneidetisch handeln muss. Auch hier geht alles vollautomatisch vonstatten.

Bevor das Zuschneiden beginnt höre ich einen Arbeiter sagen, dass in der Abteilung „Optimierung“ genau ausgerechnet wurde, wie das passieren soll, damit so wenig wie nur möglich von mir als Verschnitt wegkommt. Das gefällt mir, das Material wird hier also wertgeschätzt und umsichtig verwertet.

Dann ist es soweit, der Zuschnitt findet statt und ich bekomme die Form einer Tür.

Anschließend werde ich wieder weitertransportiert. Auch das passiert mit größter Umsicht und Professionalität.

Im nächsten Schritt werden meine neuen Kanten in einer speziellen Schleifanlage geschliffen und poliert. Danach sind sie wunderbar glatt.

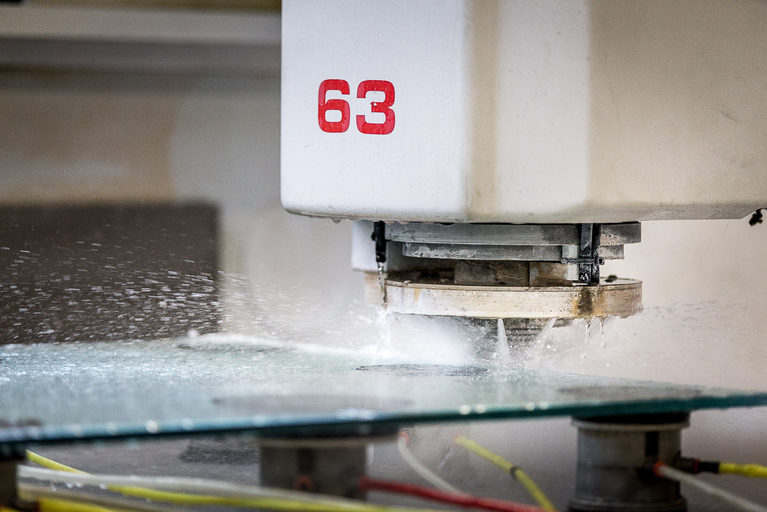

Nun folgen die Ausschnitte und Bohrungen für die Glastürbeschläge, die ich später bekommen werde. Im CNC-gesteuerten Bearbeitungszentrum fräst ein Wasserstrahl exakte und millimetergenaue Löcher.

Ich höre interessiert zu, wie ein Arbeiter seinem Kollegen erklärt, dass bei der Produktion von ESG sämtliche Bearbeitungen vor dem Vorspannprozess vorgenommen werden müssen, da eine nachträgliche Bearbeitung zum Bruch der Scheibe führen würde.

Damit weiß ich auch schon, was als nächstes auf mich zukommt.

Im ESG-Ofen komme ich ordentlich ins Schwitzen. Bei einer Temperatur von 650 °C ist das auch kein Wunder.

Dann wird es plötzlich kalt, eine schlagartige Abkühlung folgt. Ich merke, wie meine Oberfläche schneller kühler wird, als mein Kern und eine Zug- und in der Oberfläche eine Druckspannung entsteht.

Jetzt ist mir auch klar, warum thermisch vorgespanntes ESG im Vergleich zu normalem Glas eine erhöhte Stoß- und Schlagfestigkeit besitzt und gegenüber großen Temperaturunterschieden unempfindlich ist. All dies wird durch den Vorspannprozess erreicht!

3. Reise an den Bestimmungsort

Während ich noch stolz über meine neuen Eigenschaften nachdenke, werde ich bereits zum Verladen hergerichtet.

Gut gesichert reise ich meinem Bestimmungsort entgegen.

Beim Ausladen sehe ich, dass dieser ein großes, modernes Bürogebäude ist. Im Inneren ist alles schön hell und lichtdurchflutet, viele Glastüren und Glastrennwände sorgen für ein positives Ambiente.

Vorsichtig werden Beschläge an mir montiert und dann ist der große Moment gekommen: ich werde an meinem endgültigen Platz gebracht und eingehängt.

Stolz blicke ich mich um – ab jetzt darf ich Teil eines Bürobereiches sein und dazu beitragen, dass es hier hell ist und die Menschen beim Arbeiten ein angenehmes Raumklima vorfinden. Zusätzlich dazu kann ich mit meiner Stoß- und Schlagfertigkeit für Sicherheit sorgen.

Ich freue mich, so ein sinnvolles Wirkungsfeld bekommen zu haben!

PS: Im Basisglaslager habe ich mich übrigens mit einigen anderen Floatglasscheiben unterhalten und wir haben ausgemacht, dass sie ebenfalls berichten werden, wie es mit ihnen weitergegangen ist. Beim nächsten Mal schildern zwei Kolleginnen ihren Produktionsweg zum Isolierglas!